PE燃气管安装注意事项

一、热熔对接焊的操作过程

1、焊接前准备

(1) 清洁油路接头,正确连接焊机各部件;

(2) 测量电源电压,确认电压符合焊机要求;

(3) 检查清洁加热板,当涂层损坏时,加热板应当更换,加热板表面聚乙烯的残留物只能用木质工具去除,油污油脂等必须用洁净的棉布和酒精进行处理;

(4) 按照焊接工艺正确设置吸热、冷却时间和加热板温度等参数,焊接前,加热板应当在焊接温度下适当预热,以确保加热板温度均匀。

2、装夹管道元件

用辊杠或者支架将管垫平,调整同心度,利用夹具校正管材不圆度,并且留有足够的焊接距离。

3、铣削焊接面

铣削足够厚度,使焊接端面光洁、平行,确保对接端面间隙小于0.3mm,错边量小于焊接处壁厚的10%。重新装夹时必须重新铣削。

4、拖动压力的测量及检查

每次焊接时必须测量并且记录拖动压力(p)。

5、加热

放置加热板,调整焊接压力(p) =拖动压力(p) +焊接规定压力(P2)。

当加热板两侧焊接处圆周卷边凸起高度达到规定值时,降压至拖动压力(p)或者在确保加热板与焊接端面紧密贴合的条件下,开始吸热计时。

6、切换对接

在规定的时间内抽出加热板,立即贴合焊接面,迅速将压力匀速升至焊接压力(p),严禁高压碰撞。

7、拆卸管道元件

达到冷却时间后,将压力降至零,拆卸完成焊接的管道元件。

二、电熔焊的焊接操作过程

1、焊接前准备

(1)测量电源电压,确认焊机工作时的电压符合要求;

(2)清洁电源输出接头,保证良好的导电性;

(3)检查焊机的输出端尺寸是否和管件的接线柱匹配。

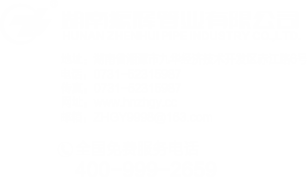

2、管材截取

管材的端面应垂直轴线,其误差小于5mm。(见图F-1)。

3、焊接面清理

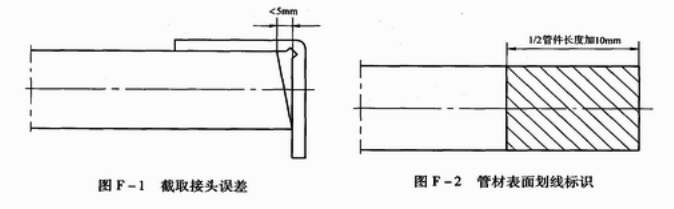

测量电熔管件的长度或者中心线,在焊接的管材表面上划线标识(见图F -2) ,将划线区域内的焊接面刮削0.1 mm ~0.2mm深,以去除氧化层。

1/2管件长度加10mm

4、管材与管件承插

在管材上重新划线,位置距端面为1/2管件长度。将清洁的电熔管件与需要焊接的管

材承插,保持管件外侧边缘与标记线平齐。安装电熔夹具,不得使电熔管件承受外力,管材与管件的不同轴度应当小于2%。

5、输出接头连接

焊机输出端与管件接线柱牢固连接,不得虚接。如果输出端尺寸与管件接线柱尺寸不同,应使用专用的转换插头。

6、焊接模式设定

按焊机说明书要求,将焊机调整到“自动"或“手动”模式。

7、焊接数据输入

按自动或者手动方式输人焊接数据。

8、焊接

(1)启动焊接开关,开始计时;

(2)手动模式下焊接参数应当按管件产品说明书确定。

9、自然冷却

冷却时间应当按管件产晶说明书确定,冷却过程中不得向焊接件施加任何外力,冷却后,拆卸夹具。

三、电熔鞍形管件的焊接操作过程

1、焊接前准备

(1)测量电源电压,确认焊机工作时的电压符合要求;

(2)清洁电源输出接头,保证良好的导电性;

(3)检查焊机的输出端尺寸是否和管件的接线柱匹配。

2、划线

在管材上划出焊接区域。

3、焊接面清理

将划线区城内的烨接面刮削0. 1mm ~0. 2mm,以去除氧化层,刮削区域应大于鞍体边缘。

4、管件安装

用管件制造单位提供的方法进行安装,确保管件与管材的两个焊接面无间隙。修补用电熔鞍形管件必须对中,且电热丝区城不得安装在被修补的孔上。

5、焊接数据输入

按自动或者手动方式输人焊接数据。

6、焊接

(1)启动焊接开关,开始计时;

(2)手动模式下焊接参数应当按管件产品说明书确定。

7、自然冷却

接头在冷却过程中应当处于夹紧状态。鞍形旁通的冷却时间应当大于60min或者按产品说明书进行开孔操作。

8、封堵

按照管件产品说明书进行。